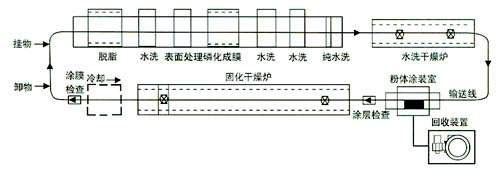

전처리 수동 단순 공정과 자동 전처리 공정, 후자는 자동 스프레이와 자동 딥 스프레이 두 가지 공정으로 나뉩니다.작업물은 스프레이하기 전에 기름과 녹을 제거하기 위해 표면 처리되어야 합니다.이 섹션에서는 더 많은 액체, 주로 녹 제거제, 탈지제, 테이블 조정, 인산염 처리제 등을 사용했습니다.

도장 생산 라인 이전의 가공 구역 또는 작업장에서는 근로자에게 필요한 보호복, 안전하고 신뢰할 수있는 드레싱을 제공하기 위해 필요한 구매, 운송, 저장 및 사용 강산 및 알칼리 시스템의 설치에주의를 기울여야합니다. 취급, 기구 구성, 사고 발생 시 응급 처치 및 구조 조치 개발.둘째, 도료 생산 라인의 전처리 구간에는 일정량의 폐가스, 폐액 및 기타 3가지 폐물질이 존재하기 때문에 환경 보호 측면에서 공기 배출, 액체 배출 및 세 가지 폐기물 처리 장치.

전처리된 공작물의 품질은 다른 전처리 용액과 코팅 생산 라인 공정으로 인해 달라야 합니다.공작물, 표면 기름, 녹 처리를 개선하여 짧은 시간 동안 다시 녹을 방지하려면 일반적으로 여러 공정, 인산염 처리 또는 부동태화 처리 후에 전처리해야 합니다. 분말을 분무하기 전에 인산염 처리 공작물도 있어야 합니다. 건조, 표면 수분.일반적으로 자연 공기 건조, 태양 건조, 공기 건조를 사용하는 소규모 배치 단일 생산.그리고 대량의 유동 작업의 경우 일반적으로 오븐 또는 건조 도로를 사용하여 저온 건조를 수행합니다.

스프레이 분체 도장 조직 생산

작은 배치 작업물의 경우 일반적으로 수동 먼지 제거 장치가 채택되고 큰 배치 작업물의 경우 수동 또는 자동 먼지 제거 장치가 일반적으로 사용됩니다.수동 또는 자동 더스팅이든 품질 관리는 매우 중요합니다.스프레이 공작물 분말이 균일하고 일관된 두께로 얇은 스프레이, 누출 스프레이, 닦아내는 및 기타 결함을 방지하기 위해.

공정에서 코팅 생산 라인, 그러나 또한 경화에 들어가기 전에 공작물의 후크 부분에주의를 기울여야합니다. 가능한 한 분말에 부착해야합니다. 가능한 한 분출 될 것입니다. 후크의 과도한 분말 경화를 방지하고 경화를 위해 일부는 잔류 분말을 제거합니다. 어려움이 있기 전에 적시에 스트리핑 후크가 고형 분말 필름을 가지고 있어야하며 후크가 양호하고 분말에 대한 인공물의 수를 보장하기 위해 전도성이 있어야합니다.

코팅라인의 경화공정 생산관리

이 프로세스는 다음 사항에 주의해야 합니다. 소량의 단일 생산인 경우 분말 마찰 현상과 같은 떨어지는 분말을 방지하기 위해 주의를 기울이기 전에 경화로에 분무된 공작물이 적시에 분말을 분무해야 합니다.베이킹 시 엄격한 공정과 온도, 시간 관리, 불충분한 경화로 인한 과도한 베이킹 또는 너무 짧은 시간의 색상 차이를 방지하기 위해 주의하십시오.

공작물의 대량 자동 납품의 경우 건조 도로에서 누출 스프레이, 스프레이 엷은 스프레이 또는 부적합 부품 발견과 같은 국소 분말 현상이 건조 도로에 진입하는 것을 방지하기 위해 폐쇄되어야 하는지 여부를 가능한 한 멀리 확인하십시오. 스프레이를 내리십시오.개별 공작물이 얇은 스프레이로 인해 적합하지 않은 경우 다시 스프레이하고 경화 후 다시 고형화될 수 있습니다.

게시 시간: 2022년 1월 17일